Mặt bích là gì?

Mặt bích chung

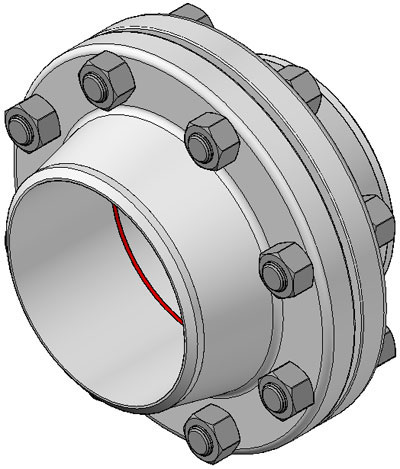

Mặt bích là một phương pháp kết nối các đường ống, van, máy bơm và các thiết bị khác để tạo thành một hệ thống đường ống. Nó cũng cung cấp khả năng truy cập dễ dàng để làm sạch, kiểm tra hoặc sửa đổi. Mặt bích thường được hàn hoặc bắt vít. Các mối nối mặt bích được thực hiện bằng cách bắt vít hai mặt bích với nhau bằng một miếng đệm giữa chúng để tạo ra một vòng đệm.

CÁC LOẠI MẶT BÍCH

Các loại mặt bích được sử dụng nhiều nhất trong ngành dầu khí và hóa chất là:

- Mặt bích cổ hàn

- Trượt trên mặt bích

- Mặt bích hàn ổ cắm

- Mặt bích khớp nối

- Mặt bích ren

- Mặt bích mù

Tất cả các loại ngoại trừ mặt bích khớp nối được cung cấp với mặt bích nâng lên.

MẶT BÍCH ĐẶC BIỆT

Ngoại trừ các loại mặt bích tiêu chuẩn được sử dụng nhiều nhất, vẫn còn một số loại mặt bích đặc biệt như:

- Mặt bích Orifice

- Mặt bích cổ hàn dài

- Weldoflange / Nipoflange

- Expander mặt bích

- Giảm mặt bích

Vật liệu cho mặt bích

Mặt bích ống được sản xuất bằng tất cả các vật liệu khác nhau như thép không gỉ, gang, nhôm, đồng thau, đồng, nhựa, vv nhưng vật liệu được sử dụng nhiều nhất là thép cacbon rèn và có bề mặt gia công.

Ngoài ra, mặt bích, giống như phụ kiện và đường ống, cho các mục đích cụ thể đôi khi được trang bị bên trong bằng các lớp vật liệu có chất lượng hoàn toàn khác với bản thân mặt bích, được gọi là “mặt bích lót”.

Vật liệu của mặt bích, về cơ bản được thiết lập trong quá trình lựa chọn đường ống, trong hầu hết các trường hợp, mặt bích có cùng vật liệu với đường ống.

Tất cả các mặt bích, được thảo luận trên trang web này đều tuân theo tiêu chuẩn ASME en ASTM, trừ khi có chỉ định khác. ASME B16.5 mô tả kích thước, dung sai kích thước, v.v. và ASTM các chất lượng vật liệu khác nhau.

Kích thước của mặt bích

Mỗi mặt bích ASME B16.5 có một số kích thước tiêu chuẩn. Nếu một người soạn thảo ở Nhật Bản hoặc một người chuẩn bị công việc ở Canada hoặc một thợ sửa ống nước ở Úc đang nói về mặt bích cổ hàn NPS 6, Class 150, Schedule 40 ASME B16.5, thì nó sẽ đi qua mặt bích mà trong hình ảnh dưới đây được hiển thị .

Nếu mặt bích được đặt hàng, nhà cung cấp muốn biết chất lượng vật liệu. Ví dụ ASTM A105 là mặt bích bằng thép cacbon rèn, trong khi A182 là mặt bích bằng thép không gỉ được rèn.

Vì vậy, theo một đơn đặt hàng chính xác đối với nhà cung cấp, hai tiêu chuẩn phải được chỉ định:

MẶT BÍCH CỔ HÀN NPS 6, CLASS 150, SCHEDULE 40, ASME B16.5 / ASTM A105

Mặt bích ở trên có 8 lỗ bu lông, và một góc xiên hàn 37,5 độ (vòng tròn màu đỏ). Tất cả các kích thước đã cho đều tính bằng milimét. Mặt nâng (RF) không cần phải được chỉ định, bởi vì ASME B16.5, mỗi mặt bích được phân phối tiêu chuẩn với mặt nâng. Chỉ nên chỉ định một thiết kế khác (Khớp loại vòng (RTJ), Mặt phẳng (FF), v.v.), nên được chỉ định.

Kết nối mặt bích bắt vít

Một kết nối mặt bích có bu lông là sự kết hợp phức tạp của nhiều yếu tố (Mặt bích, Bu lông, Vòng đệm, Quy trình, Nhiệt độ, Áp suất, Phương tiện). Tất cả các yếu tố khác nhau này có mối quan hệ với nhau và phụ thuộc vào nhau để đạt được kết quả thành công.

Độ tin cậy của mối nối mặt bích phụ thuộc rất nhiều vào sự kiểm soát có thẩm quyền của quá trình tạo mối nối.

KẾT NỐI MẶT BÍCH BẮT VÍT ĐIỂN HÌNH

TRÍCH DẪN TỪ CUỐN SÁCH CỦA JOHN H. BICKFORD, “GIỚI THIỆU VỀ THIẾT KẾ VÀ HÀNH VI CỦA CÁC MỐI NỐI CÓ BU LÔNG”:

Tất cả lực kẹp quan trọng giữ mối nối với nhau – và nếu không có mối nối sẽ không có mối nối – không được tạo ra bởi một nhà thiết kế mối nối giỏi, cũng không phải bởi các bộ phận chất lượng cao. Nó được tạo ra bởi người thợ cơ khí tại nơi làm việc, sử dụng các công cụ, quy trình và điều kiện làm việc mà chúng tôi đã cung cấp cho anh ta … Và hơn nữa: Người tạo ra lực lượng cuối cùng, thiết yếu là người thợ máy, và thời điểm tạo ra lực lượng là trong hội,, tổ hợp. Vì vậy, điều rất quan trọng là chúng ta phải hiểu quá trình này.

Ngành công nghiệp đã nhận ra bản chất quan trọng của việc lắp đặt và lắp ráp trong vài năm.

Ở Châu Âu, người ta chú trọng đến việc đảm bảo rằng việc chế tạo mối nối được thực hiện bởi các kỹ thuật viên được đào tạo và có thẩm quyền và điều này đã dẫn đến việc xuất bản tiêu chuẩn Kỹ thuật Châu Âu: TS EN 1591 Phần 4 có tên “Mặt bích và các mối nối của chúng. Quy tắc thiết kế cho mặt bích tròn có đệm kết nối. Trình độ chuyên môn của nhân viên trong việc lắp ráp các khớp bắt vít được lắp vào thiết bị tuân theo Chỉ thị về thiết bị áp lực (PED) “.

Tiêu chuẩn cung cấp một phương pháp luận để đào tạo và đánh giá các kỹ thuật viên liên quan đến việc chế tạo và phá vỡ các mối nối mặt bích và có thể được xem là tương tự như việc đào tạo cần thiết cho các thợ hàn liên quan đến công việc bình chịu áp lực. Công bố của nó thể hiện tầm quan trọng được đặt lên vai trò kiểm soát có thẩm quyền của quá trình chế tạo mối nối trong việc đảm bảo hiệu suất không bị rò rỉ từ mặt bích.

Miếng đệm là một trong nhiều lý do khiến kết nối mặt bích bắt vít có thể bị rò rỉ.

Ngay cả khi tất cả các thành phần phức tạp liên quan đến nhau của kết nối mặt bích khớp bắt vít hoạt động hài hòa hoàn hảo, thì yếu tố quan trọng nhất dẫn đến thành công hay thất bại của kết nối mặt bích có bu lông đó sẽ được người lắp đặt miếng đệm chú ý đến quy trình lắp đặt và lắp ráp. . Nếu được thực hiện đúng cách, việc lắp ráp sẽ không bị rò rỉ với tuổi thọ mục tiêu.

(CÁC ) CHÚ THÍCH CỦA TÁC GIẢ …

KẾT NỐI MẶT BÍCH SO VỚI KẾT NỐI HÀN

Không có tiêu chuẩn nào xác định liệu có thể sử dụng kết nối mặt bích hay không.

Trong một nhà máy mới xây dựng, người ta thường hạn chế tối đa các mối nối mặt bích, vì chỉ cần một mối hàn để kết nối hai đoạn ống. Điều này giúp tiết kiệm chi phí của hai mặt bích, miếng đệm, bu lông Stud, mối hàn thứ hai, chi phí NDT cho mối hàn thứ hai, v.v.

Một số nhược điểm khác của kết nối mặt bích:

- Mỗi kết nối mặt bích có thể bị rò rỉ (một số người khẳng định rằng kết nối mặt bích không bao giờ chống rò rỉ 100%).

- Hệ thống ống có mặt bích cần nhiều không gian hơn (chỉ cần nghĩ đến giá đỡ ống).

- Bảo ôn hệ thống ống có mặt bích đắt hơn (nắp mặt bích đặc biệt).

Tất nhiên, kết nối mặt bích có những lợi ích tuyệt vời; vài ví dụ:

- Một dây chuyền mới có thể chứa nhiều ống cuộn và có thể được sản xuất tại xưởng.

- Ống cuộn này có thể được lắp ráp trong nhà máy mà không cần phải hàn.

- NDO (X-quang, thử nghiệm Hydro, v.v.) trong nhà máy là không cần thiết, vì điều này đã được thực hiện trong xưởng.

- Việc nổ và sơn trong nhà máy là không cần thiết, vì ngay cả việc này cũng đã được thực hiện trong xưởng

(chỉ những hư hỏng sơn trong quá trình lắp đặt mới được sửa chữa).

Như với nhiều thứ, mọi thứ đều có ưu và nhược điểm của nó.