Định nghĩa và chi tiết của phụ kiện

co , cút ,Khuỷu tay 45 ° – 90 ° – 180 ° LR / SR

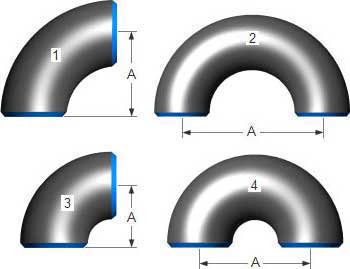

Chức năng của co , cút là thay đổi hướng hoặc dòng chảy trong hệ thống đường ống. Theo mặc định, có 5 cơ chế, co , cút 45 °, 90 ° và 180 °, cả ba cơ hội trong phiên bản “bán kính dài” và ngoài ra, co ,cút 90 ° và 180 ° cả trong phiên bản “bán kính ngắn”.

Bán kính dài và ngắn

Co , cút được chia thành hai nhóm xác định khoảng cách mà chúng thay đổi hướng; đường trung tâm của một đầu đến mặt đối diện. Khoảng cách này được gọi là khoảng cách “trung tâm đối mặt” và tương đương với bán kính mà co , cút bị uốn cong.

Khoảng cách trung tâm đối diện với co ,cút bán kính “dài”, chữ viết tắt LR luôn là “1.1 / 2 x Kích thước ống danh nghĩa (NPS) (1.1 / 2D)”, trong khi khoảng cách giữa đối diện với co,cút bán kính “ngắn”, viết tắt SR thậm chí là kích thước ống danh nghĩa.

Ví dụ, ở đây bên dưới, bạn sẽ tìm thấy

tâm đối diện với khoảng cách của co , cút NPS 2

( khoảng cách A trên hình ảnh)

1. 90 ° -LR: = 1.1 / 2 x 2 (NPS) x 25.4 A = 76.2 mm

2. 180 ° -LR: = 2 lần khuỷu tay 90 ° A = 152,4 mm

3. 90 ° -SR: = 2 (NPS) x 25,4 A = 50,8 mm

4. 180 ° -SR: = 2 lần khuỷu tay 90 ° SR A = 101,6 mm

3 (D) X 2 (NPS) X 25.4

Co , cút 45 °

Chức năng của co ,cút 45 ° giống như co, cút 90 °, nhưng việc đo kích thước khác với khuỷu tay 90 °.

Bán kính của co , cút 45 ° giống như bán kính của 90 ° LR (1.1 / 2D). Tuy nhiên, kích thước trung tâm đối diện không tương đương với bán kính như trong co , cút 90 ° LR. Điều này được đo từ mỗi mặt đến điểm giao nhau của các đường trung tâm vuông góc với nhau, khoảng cách B trên ảnh. Điều này là do mức độ uốn cong nhỏ hơn. Bán kính ngắn 45 ° co , cút không có sẵn.

Tiêu chuẩn

Phiên bản được áp dụng nhiều nhất là bán kính dài 90 ° và co , cút 45 °, trong khi co , cút bán kính ngắn 90 ° được áp dụng nếu có quá ít không gian. Chức năng của co , cút 180 ° là thay đổi hướng dòng chảy qua 180 °. Cả hai loại LR và SR đều có kích thước từ trung tâm đến trung tâm gấp đôi co 90 ° phù hợp. Những phụ kiện này thường sẽ được sử dụng trong các thiết bị nội thất hoặc các thiết bị sưởi ấm hoặc làm mát khác.

Ngoài Co ( Cút ) được xác định, còn có Co giảm, là Co với các đường kính khác nhau ở hai đầu. Bởi vì Co này, đối với nhiều nhà cung cấp, nó không phải là một mặt hàng tiêu chuẩn, và do đó có lẽ là một mức giá cao với thời gian giao hàng dài, việc sử dụng Co “bình thường” với một bộ giảm tốc riêng biệt là một lựa chọn nếu tình huống cho phép.

Co có độ khác có thể được gia công từ co tiêu chuẩn. Loại bán kính dài hơn, kích thước trung tâm đối diện, ví dụ như gấp ba lần kích thước danh nghĩa (3D), thậm chí có sẵn.

Kích thước, dung sai kích thước, vv cho khuỷu tay dài và bán kính ngắn được xác định trong ASME B16.9.

Độ dày của co (cút )

Điểm yếu nhất trên Co (cút ) là bán kính bên trong. ASME B16.9 chỉ tiêu chuẩn hóa trung tâm để đối mặt với kích thước và một số dung sai kích thước “vuông”. Độ dày thành tại vị trí đường hàn thậm chí được chuẩn hóa, nhưng không thông qua phần còn lại của co. Tiêu chuẩn quy định rằng dung sai tối thiểu sẽ nằm trong khoảng 12,5% độ dày thành ống được đặt hàng tối thiểu của ống. Một dung sai tối đa chỉ được chỉ định ở phần cuối của khớp nối.

Nhiều nhà cung cấp co nối ống (và tees) cung cấp một lịch trình độ dày lớn hơn để đủ độ dày thành, sau khi hình thành

Sản xuất ELBOWS hàn ống

Giới thiệu về hình thành nóng

Các phương pháp chính của gia công nóng là đùn, ép , rèn và cán. Cán là quá trình hình thành được sử dụng rộng rãi nhất, mặc dù một số hạn chế có thể áp dụng cho quy trình. Cán chủ yếu bao gồm ba loại chính: cán phẳng, cán hình (với các rãnh cuộn được thiết kế đặc biệt) và cán ống (bao gồm cả xuyên). Việc rèn có thể được phân loại thành hamming, nhấn, v.v.

Việc rèn có thể được thực hiện dưới búa, trong máy ép và máy nâng cơ hoặc bằng phương pháp được gọi là rèn cuộn. Ép thường bao gồm việc sản xuất các vật phẩm rèn trong máy ép thủy lực. Đùn thường được thực hiện trong máy ép thủy lực ép thép nóng qua khuôn. Cán được thực hiện trong các nhà máy cán của nhiều loại.

Hai lý do chính để thực hiện hình thành kim loại ở nhiệt độ cao (gia công nóng) là để giảm tải hình thành thông qua việc giảm sức kháng của thép đối với biến dạng và phát triển các cấu trúc luyện kim ưa thích cho độ bền và độ dẻo của sản phẩm hoàn thiện.

Phương pháp sản xuất phù hợp nhất của sản phẩm sẽ được quyết định khi xem xét về chất liệu, kích cỡ, hình dạng, cách sử dụng, tiêu chuẩn và các đặc tính khác của nó.

Có rất nhiều quy trình để sản xuất phụ kiện hàn mông, một số ví dụ được liệt kê như sau.

ELBOWS: Phương pháp Mandrel (Hình thành nóng)

Một trong những phương pháp sản xuất phổ biến nhất để sản xuất Elbows từ ống. Sau khi làm nóng nguyên liệu thô, nó được đẩy qua một cái chết gọi là “trục gá” cho phép đường ống mở rộng và uốn cong đồng thời. Áp dụng cho một phạm vi kích thước rộng.

Khuỷu tay của các mối nối ống thép được sử dụng trong các nhà máy công nghiệp và chủ yếu được sản xuất bởi sự uốn cong nóng từ nguyên liệu thô của ống thép thẳng. Khuỷu tay thường được sản xuất ở nhiệt độ cao bằng cách đẩy, mở rộng và uốn ống đồng thời, sử dụng công cụ bên trong của trục gá. Đặc điểm của uốn cong phụ thuộc mạnh mẽ vào hình dạng và kích thước tích hợp của trục gá.

Khuỷu tay được sản xuất bằng cách sử dụng uốn uốn trục nóng có ưu điểm là độ lệch độ dày nhỏ và bán kính uốn ngắn hơn so với bất kỳ loại phương pháp uốn nào khác.

Đánh giá

Chưa có đánh giá nào.